- カテゴリ_民俗

大谷石など凝灰岩の特徴の一つに強度が低いということがある。それゆえに溝が掘りやすく、強度が高い安山岩や花崗岩などの硬石に比べ採掘しやすいという利便性がある。

大谷石の採掘方法について、大谷石採掘が生業となり規格品が採掘されるようになった江戸時代以降についていえば、手掘りの時代が長く続き、昭和30年代になって機械掘りへと変わった。

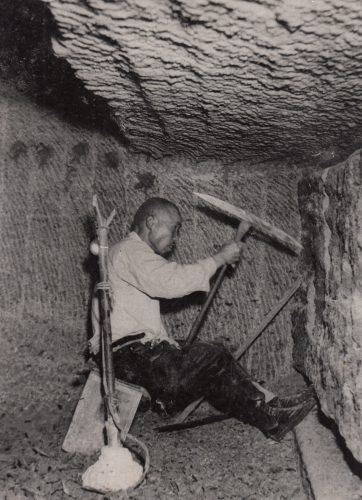

1 手掘り

頂がなだらかな部分が多い大谷の石山では、明治末頃まで露天掘りでの平場切りの方法がとられた。

(1)平場切り

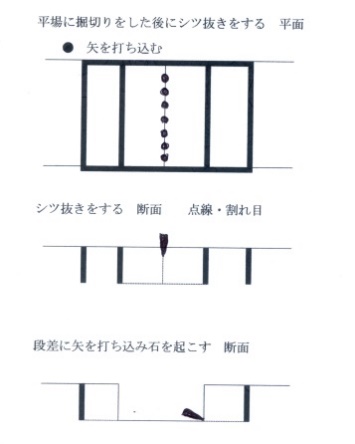

まず最初に山始めと称し、地表に出ている部分の頂部のおうとつを鶴嘴で削り取り平坦にしてから、平坦面に図1のように規格にあわせ墨入れをする(線を引く)。なお、規格品の大きさは、長さの3尺(約90cm)と幅の1尺(約30cm)は共通で、厚さだけが3寸(約9cm)、4寸(約12cm)、5寸(約15cm)、1尺(約30cm)等と異なる。そして3寸のものをサントウ、4寸をヨントウ、5寸をゴトウ、1尺のものをシャッカクとそれぞれ呼んだ。

次に切立と称し、墨入れした線に沿って鶴嘴または刃鶴で浅く溝を掘る。切立の溝幅は1寸5分(約5cm)くらいであるが、石の厚さによって多少異なる。その後、さらに掘り出そうとする石の厚さに合せ溝を掘る。これを掘切りという。

掘切りが終わり、平場から最初の2本の石を起こすことをシツ抜きという。シツ抜きをする石の間の溝は、余り掘り下げないでおき、その溝に矢を7・8本間隔をあけて打ち込む。矢締で順に矢の頭を叩いてゆくと、やがて2本の石の底に割れ目が生じ2本の石が同時に浮き上がる。これで平場に段差が出来るので、その後は段差の下部に矢を打ち込み、矢締で叩いて割れ目を生じさせ石を起こす。平場切りは、この繰り返しで掘り下げる。

起こした石を規格品に仕上げる。まず両端のおうとつを柾切りで削り、次いで上下の狭い幅の部分の表面を両刃で削る。1尺幅の表面に指し曲(物差)をあて、縁から1寸(約3cm)の所に墨さしで印をつけ、その縁幅を両刃で削る。最後に中央部を鶴嘴で斜めに削り鶴目をつけて仕上げる。

ところで石切り職人の賃金は、切り出した石の本数で支払われた。したがって本数を増やすために妻や12・13歳くらいの男の子も石切りに加わった。墨入れ、切立、シツ抜き、仕上げは主の職人が行い、妻や子供には掘切りをまかしたものである。なお、一人前の石切の本数は、ゴトウに換算して平均15本くらいであったという。

(2)垣根切り

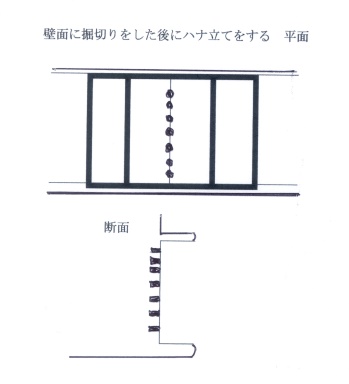

壁面を横に掘り進むことを垣根切りという。平場切りで平場を掘り下げると、石目の良い層に遭遇することがあり、その部分を横に掘り進むことになる。この垣根切りは明治末から大正初期にかけて静岡県伊豆の職人がもたらしたといわれる。

掘り方は、平場切りの要領で壁面に向かって掘り進む。まず、壁面の下部に切立をしやすくするために平坦面から5寸(約15cm)の所に基準の墨入れをし、そこからさらに3尺(約90cm)の高さの所に墨入れをする。その上下の線の間隔が掘り出す石の長さになり、その間に約1尺(約30cm)ごとに墨入れをする。その後、平場切りの要領で切立、堀切り、シツ抜き(垣根切りではハナタテという)をする。こうして垣根切りを進め奥に平均して30本分くらい掘り進むとある程度の平場が出来るので、いったん平場切りに移り床面を掘り下げて仕事をしやすくする。

ところで垣根掘りはかなり窮屈な状態で仕事を進めなければならず、そのために賃金も平場切りの倍以上であった。また、壁面に向かって重い鶴嘴を振るうので厚い石を掘るわけにはいかず、大抵は4寸(約12cm)から5寸(約15cm)の厚さの石を掘ったものである。

最後に手掘りに用いるおもな道具を簡単に紹介しよう。前述したように、鶴嘴、刃鶴、矢締、柾切、両刃、矢、墨壺、差し曲等である。鶴嘴などの金属製品は、近くの鍛冶屋に注文して作ってもらったものである。重量は使用者の腕力に応じて作られるが、鶴嘴の場合で800匁(3kg)から1貫目(3.75kg)くらいである。なお、使用しているうちに刃先が摩耗するので、簡単な修理は、各自が小屋に備えた鞴で刃先を熱して行った。

2 機械掘り

大谷石の採掘の機械化は、昭和29年(1954)フランス製のPPK125という動力切断機の購入を皮切りとする。この機械の購入は、「大谷石石材協同組合機械化研究会」が中心となって行った。当時、研究会の責任者は屏風岩石材部の社長渡辺宏之で、渡辺らは切断機に大理石の切断で威力を発揮していたフランス製のPPKの存在を知ったが、当時は輸入規制が厳しく外国製品を簡単に購入できなかった。ところが渡辺が学んだ慶応大学の同窓で山岳部の先輩に、マナスル登山隊長を努めた三田幸夫がいた。戦後三田は、横浜市の貿易会社竹村商会の顧問をしていた。そこで渡辺は、先輩の三田のつてを頼りにPPK2基をフランスから輸入してもらったという。

研究会では、2基をテスト使用していたが、予算の関係でやむを得ず大型のPPK125のみの購入になった。小型のPPK40は、返却するわけにもいかず購入責任者の渡辺が個人的に購入することになったという。

フランス製の採掘機械の導入を契機に、大谷では機械を導入する業者が増え、昭和30年代半ばには機械掘り全盛へと変わった。ところでその頃の我が国は、高度経済成長期に差し掛かっていた時である。首都圏各地では宅地や工場団の地造成が花盛りとなり、造成に大谷石が大量に利用された。昭和38年には大谷石の採掘量が、年間80万トンを超えるほどとなった。この採掘量を可能にしたのは、ほかならぬ機械による採掘である。しかし、機械による大量採掘は乱掘を促し、後世に陥没事故を起こすなどの負の遺産ともなった。

なお、今日では、一層の機械化が図られ、採掘だけではなく、加工も機械化され、従来の手掘りには見られない多様な大谷石製品が出現している。